TC4鈦合金是目前用途最廣的兩相鈦合金,由密排六方結(jié)構(gòu)的 α 相和體心立方結(jié)構(gòu)的 β 相構(gòu)成��。具有比強度高�、耐蝕性好,抗疲勞和抗裂紋擴展能力強等優(yōu)異性能�,使其在航空航天��、船舶制造�、石油化工、生物醫(yī)療等多個領(lǐng)域得到廣泛應(yīng)用�,尤其航空發(fā)動機葉片和渦輪盤等大多采用 TC4 鈦合金材料 [ 1-2 ] 。

鈦合金加工材料的制造過程包含熔煉�、鍛造或軋制及熱處理等,其中導(dǎo)致成分偏析的主要因素在鈦合金的熔煉過程��。成分偏析在后續(xù)加工中極其容易引起顯微組織的異常�,這種異常致使缺陷區(qū)域與正常區(qū)域硬度值不同,繼而導(dǎo)致性能的不均勻 [ 3-4 ] ��。在零部件長時間服役過程中容易萌生疲勞裂紋源�,降低產(chǎn)品的使用壽命��,嚴重時即使在正常載荷使用范圍內(nèi)也可導(dǎo)致零件發(fā)生瞬時斷裂�。因此��,為確保材料的安全性和可靠性��,文章對此類缺陷進行了檢驗分析與判別��,并對其成因進行了分析�,旨在提高產(chǎn)品的質(zhì)量,優(yōu)化生產(chǎn)過程 [ 5 ] �。

1、 實 驗

1.1 實驗材料

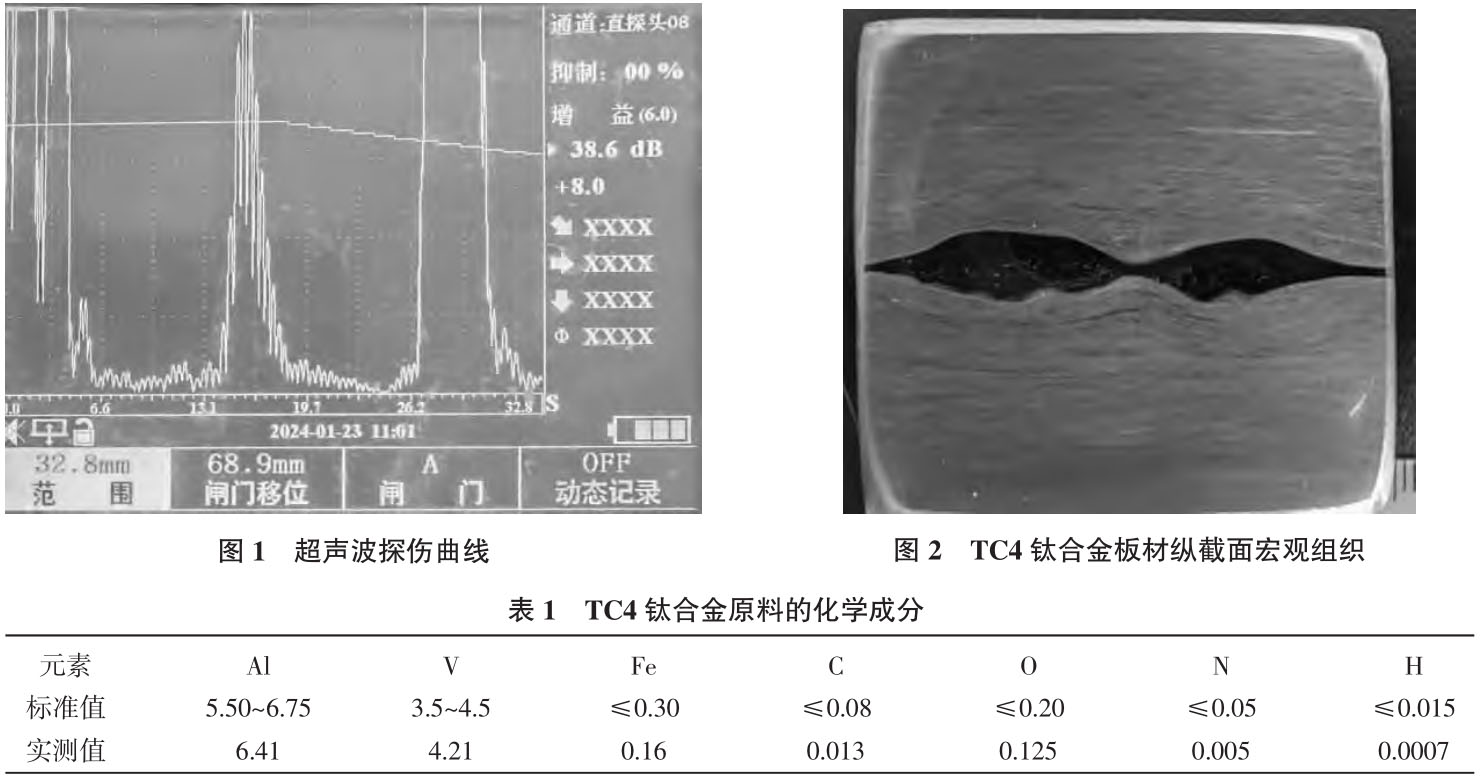

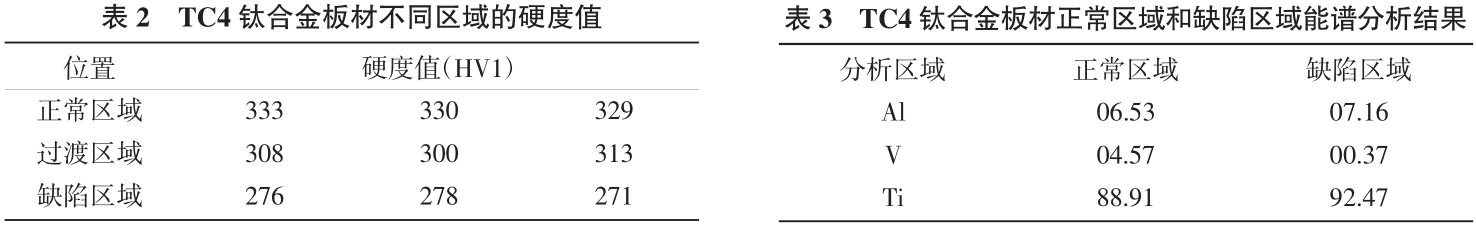

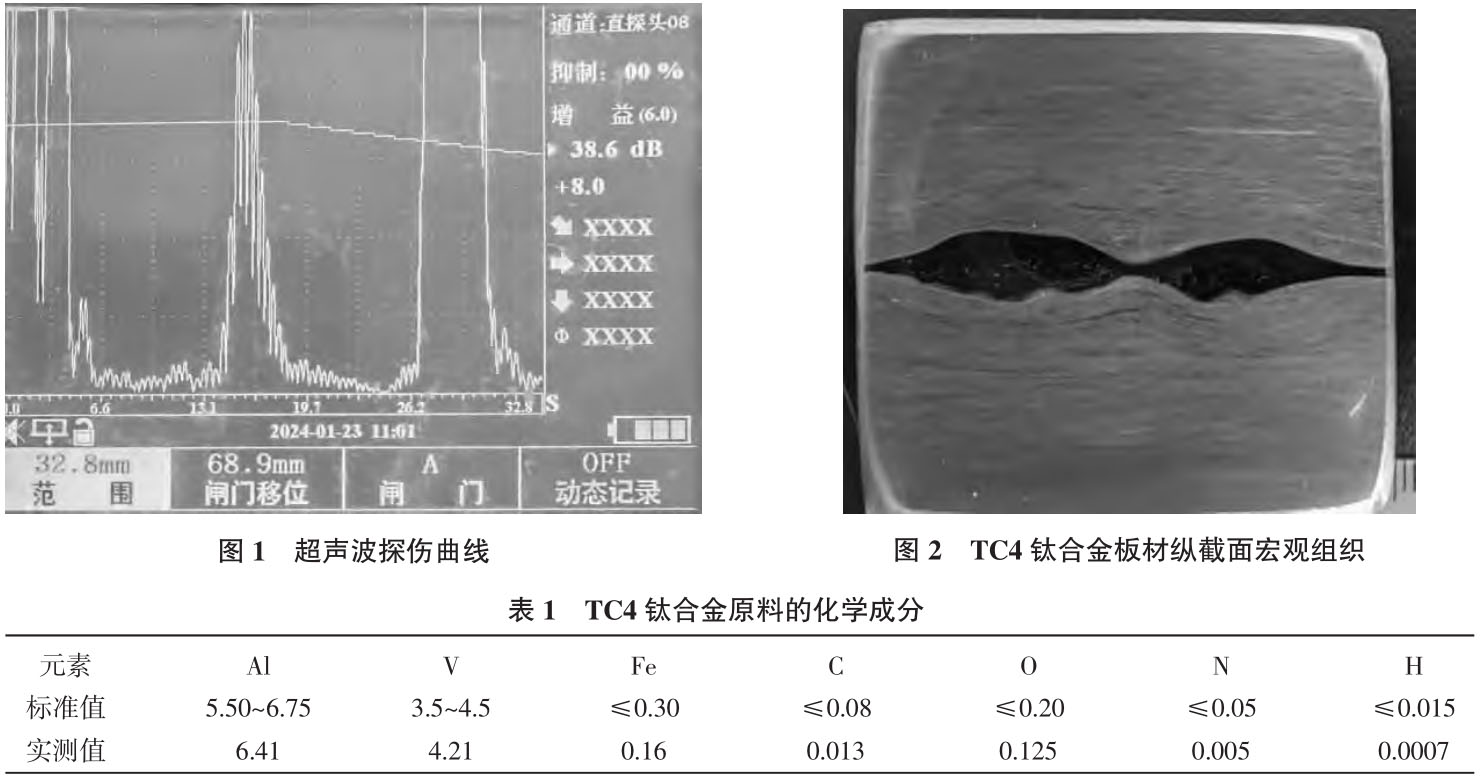

以 TC4 合金名義成分配料�,通過真空自耗爐熔煉,經(jīng)過軋制成 δ25mm 厚板材�。原料取樣分析化學(xué)成分,結(jié)果符合 GB/T3620.1《鈦及鈦合金牌號和化學(xué)成分》標(biāo)準(zhǔn)要求�,結(jié)果見表 1。采用 CTS-9002PLAS 超聲波探傷儀進行檢測時��,儀器顯示波形出現(xiàn)多條異常峰值�,確定此區(qū)域可能存在缺陷,超聲探傷見圖 1��。在板材上對此區(qū)域進行取樣��,進行更加深入地分析。

1.2 實驗設(shè)備

采用 ZEISSObserverZ1m 科研級光學(xué)金相顯微鏡�,觀察經(jīng)腐蝕后(腐蝕劑 5%HF+10%HNO3+85H2O)材料的顯微組織。采用 WilsonVH1150 維氏硬度計進行區(qū)域硬度分析�,載荷 1kg,加載時間 15s�。采用 JSM6480 掃描電鏡進行表面形貌觀察,并對微區(qū)成分進行能譜分析��。

2 �、結(jié)果與分析

2.1 組織分析

沿延軋制方向逐層對缺陷位置縱剖面進行低倍組織分析,圖 2 為經(jīng)腐蝕(腐蝕劑 10%HF+25%HNO3 +85H2O)后的宏觀組織照片�。宏觀組織顯示,板材厚度1/2 層處存在條形亮斑�,且沿軋制方向向兩側(cè)延伸分布��,其周邊組織流線沿缺陷外形分布 [ 6 ] �。

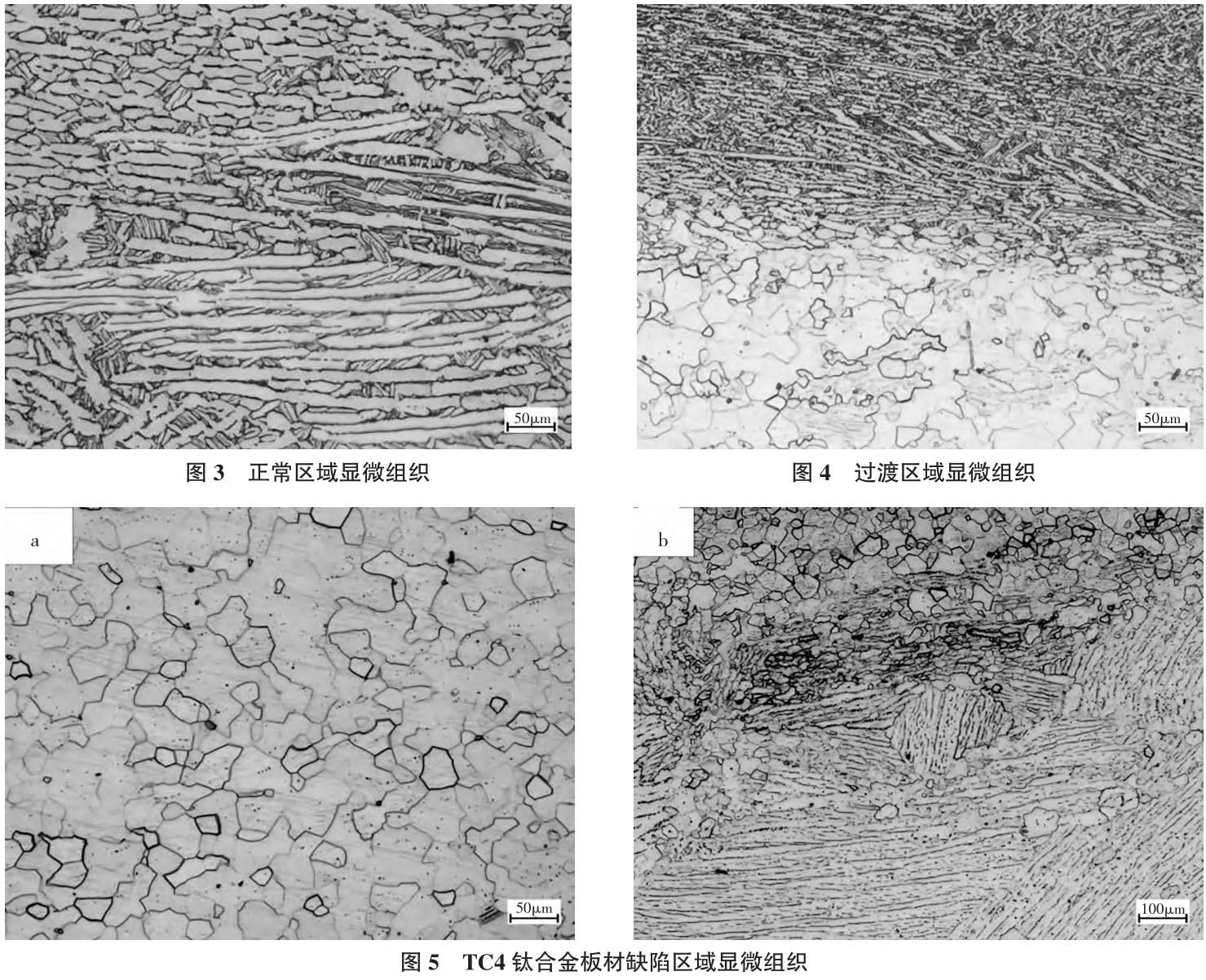

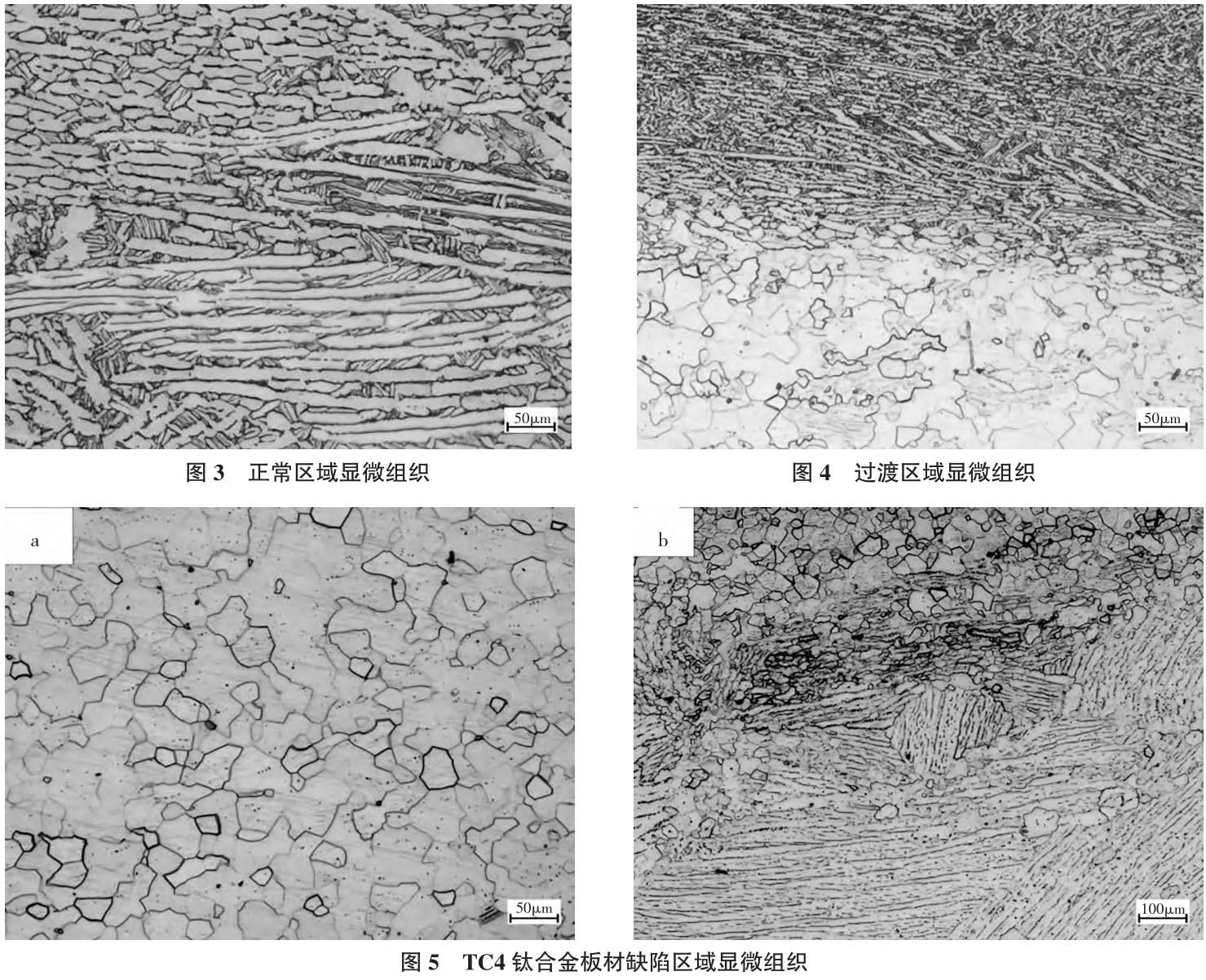

圖 3 為 TC4 鈦合金板材正常區(qū)域顯微組織形態(tài)。

從圖 3 中可見�,正常區(qū)域為 β 基體上的等軸 α 和拉長 α組織,符合 TC4 作為 α+β 兩相鈦合金的組織特征�。圖 4為過渡區(qū)域顯微組織。圖 5 為 TC4 鈦合金板材缺陷區(qū)域不同位置的顯微組織形態(tài)�。圖 5a 組織為單相等軸 α 組織,圖 5b 為單相等軸 α+片層狀 α 組織�。觀察圖 5 照片中組織�,未發(fā)現(xiàn)存在 β 相��,分析可得�,缺陷區(qū)域應(yīng)該存在成分的差異,從而導(dǎo)致組織上的異?;?/p>

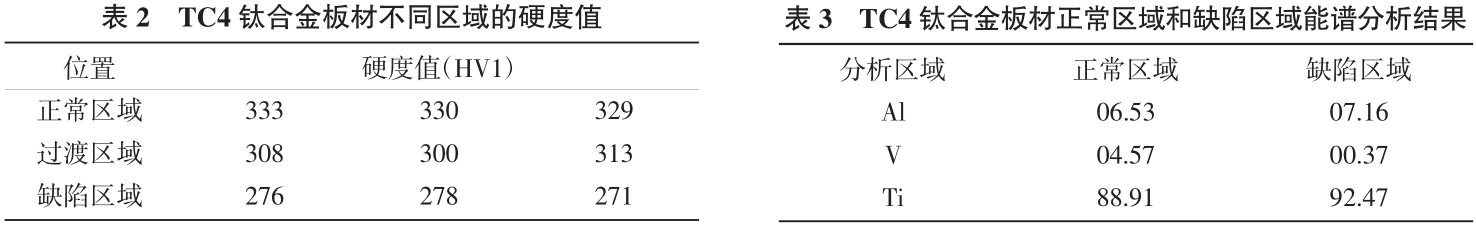

2.2 顯微硬度測試

分別測試正常區(qū)域和缺陷區(qū)域的顯微維氏硬度��,測試結(jié)果如表 2�。數(shù)據(jù)顯示,正常區(qū)域硬度值在 TC4 維氏硬度值正常范圍內(nèi)�,缺陷區(qū)域硬度值明顯低于正常區(qū)域,低于正常區(qū)域約 17%�,屬于軟偏析。

2.3 掃描電鏡及能譜分析

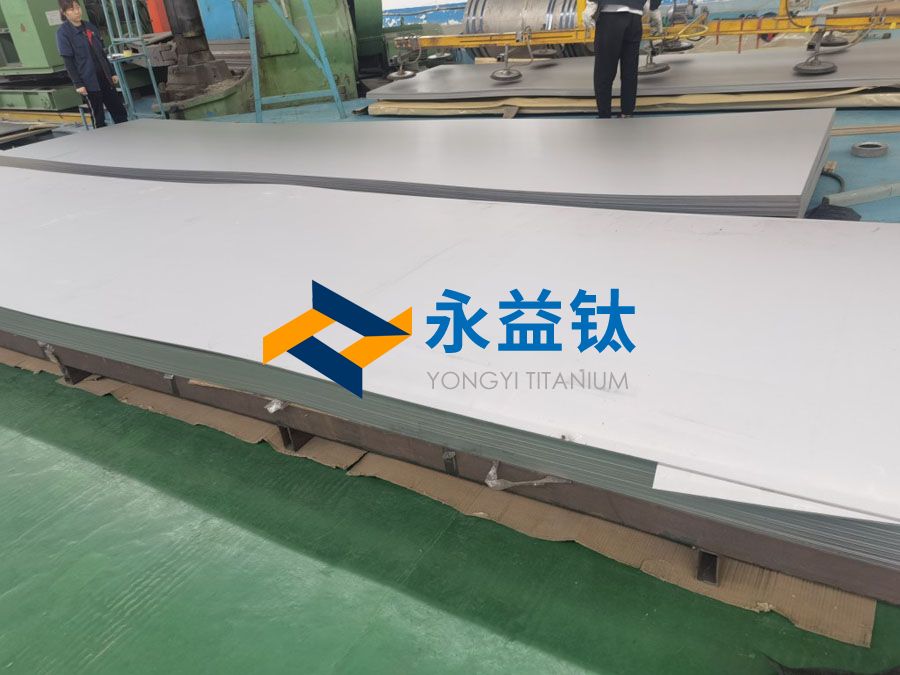

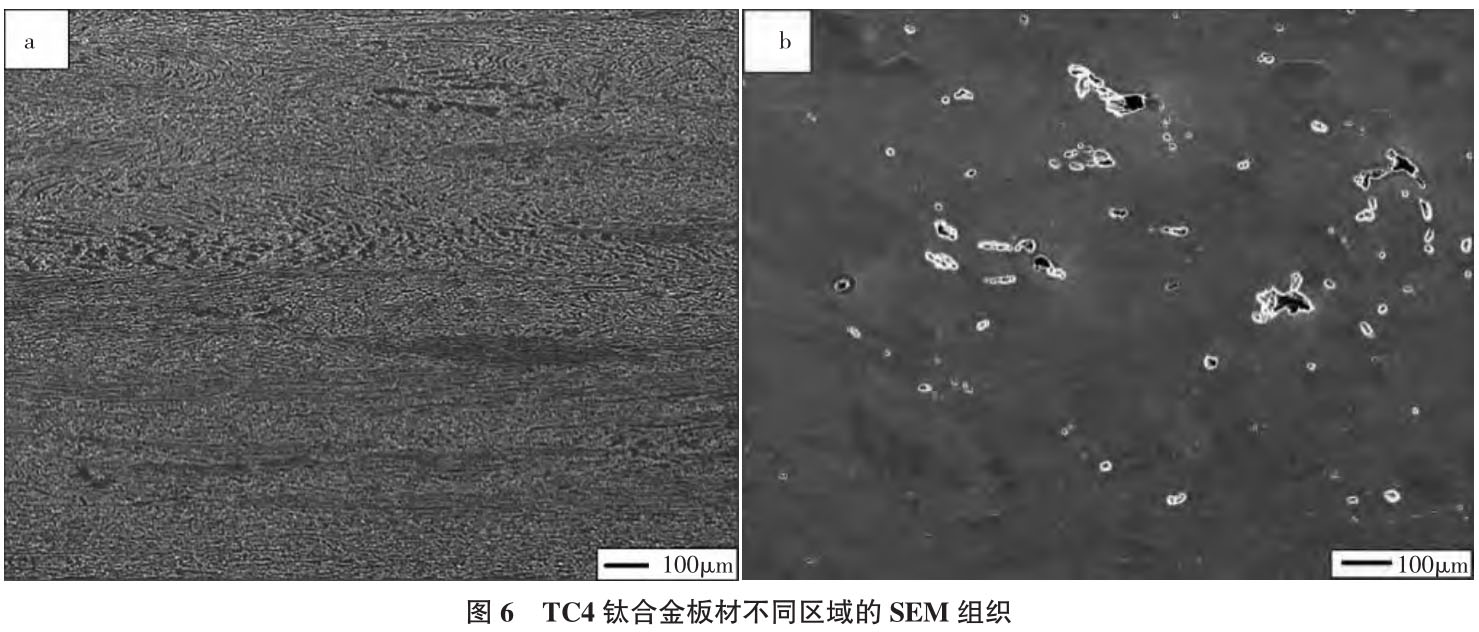

圖 6 和表 3 分別為正常區(qū)域和缺陷區(qū)域掃描電鏡組織形貌和能譜成分分析結(jié)果�。從表 3 中可見,正常區(qū)域成分接近 TC4 理論值�,缺陷區(qū)域釩(V)元素含量為0.37%,與正常區(qū)域相較含量極低��,Al 含量略高于正常值��,鈦(Ti)元素含量 92.47%明顯高于正常值�,由此可以判定此缺陷屬于較為明顯的富鈦偏析 [ 7-8 ] 。

2.4 討 論

在鈦合金元素作用中��,V 元素屬于 β 相穩(wěn)定元素,起到固溶強化 β 相的作用�,Al 元素屬于 α 相穩(wěn)定元素 [ 9 ] 。偏析區(qū)域這種貧釩富鋁富鈦的元素濃度��,會促使組織向 α 相的轉(zhuǎn)變��,與圖 3 中 α+β 組織和圖 4 中單相 α組織的形貌結(jié)論相符��?;诓牧暇Ц褡冃螘r位錯研究,兩相結(jié)構(gòu)會阻礙晶格的滑移�,使其具有更高的強度和硬度,與正常區(qū)域兩相組織顯微硬度高于偏析區(qū)域單相組織硬度的結(jié)果一致�。同時,由于成分偏析和后續(xù)熱變形加工作用��,偏析區(qū)域沿軋制方向成亮條分布��。

在鈦合金熔煉過程中�,多采用真空自耗電弧爐熔煉(VAR)�。此方法將海綿鈦與中間合金充分混料后壓制成電極塊,并通過焊接制備成可供熔化的電極棒��,經(jīng)多次真空熔煉得到鈦合金鑄錠��。熔煉過程中提高壓塊的質(zhì)量,控制好凝固過程相應(yīng)工藝參數(shù)��,能有效地減少宏觀偏析�,尤其冷卻速度、液體金屬的攪動�、電流加熱溫度等 [ 10-11 ] 。同時�,若熔煉原料海綿鈦和中間合金等配料的粒度不均,也會造成合金元素分布不均�,導(dǎo)致局部區(qū)域元素的富集或者貧化,造成偏析缺陷及組織和性能的差異化 [ 12 ] ��。因此��,在熔煉過程中需加強海綿鈦和中間合金的復(fù)檢�,提高電極壓制質(zhì)量,嚴格控制相應(yīng)的工藝流程和參數(shù)��。

3��、 結(jié) 論

(1)通過組織觀察��、顯微硬度測試及掃描電鏡能譜分析��,此缺陷屬于熔煉過程控制不當(dāng)引起的富鈦偏析。

(2)提高熔煉工藝的穩(wěn)定性�、原料粒度的均勻性及電極壓塊的致密度,可有效降低宏觀偏析的形成�。

參考文獻

[1]曹春曉.鈦合金在大型運輸機上的應(yīng)用[J].稀有金屬快報,2006��,25(1):17-21.

[2]北京航空材料研究院.航空材料技術(shù)[M].北京:航空工業(yè)出版社�,2013.

[3]高平,趙永慶��,毛小南��,等.鈦合金鑄錠偏析規(guī)律的研究進展[J].鈦工業(yè)進展�,2009,26(1):1-5.

[4]何春艷�,祝建雯,朱康平.α-β 兩相鈦合金棒材常見偏析缺陷分析[J].理化檢驗(物理分冊)�,2013,49(4):247-250+254.

[5]陶春虎.航空用鈦合金的失效及其預(yù)防[M].北京:國防工業(yè)出版社.2002.

[6]劉衛(wèi)東�,張俊.鈦合金在金相檢驗中的常見缺陷[J].理化檢驗(物理分冊),2022��,58(9):14-19.

[7]張利軍��,何春艷�,薛祥義,等.鈦合金冶金缺陷實例分析[J].理化檢驗(物理分冊)��,2013�,49(12):819-822+826.

[8]張飛奇,孫寶洋�,李晗嫣,等.TA15 鈦合金真空自耗電弧熔煉過程中的富鈦偏析研究[J]. 鈦工業(yè)進展��,2019��,36(3):38-41.

[9]吳歡��,趙永慶��,葛鵬�,等.β 穩(wěn)定元素對鈦合金 α 相強化行為的影響[J].稀有金屬材料與工程,2012�,41(5):805-810.

[10]鄒武裝.鈦及鈦合金真空自耗熔煉過程中關(guān)鍵參數(shù)控制分析[J].鈦工業(yè)進展,2011�,28(5):41-44.

[11]靖振權(quán),孫彥輝�,劉睿,等. 鈦合金 TC4 真空自耗熔煉工藝參數(shù)對宏觀偏析影響[J].稀有金屬材料與工程�,2023,52(3):815-822.

[12]李明宇�,楊樹峰��,劉威�,等. 真空自耗熔煉鈦合金的偏析缺陷及控制研究進展[J].中國冶金�,2023,33(9):1-10+18.

相關(guān)鏈接